自动上下料机器人产品说明:

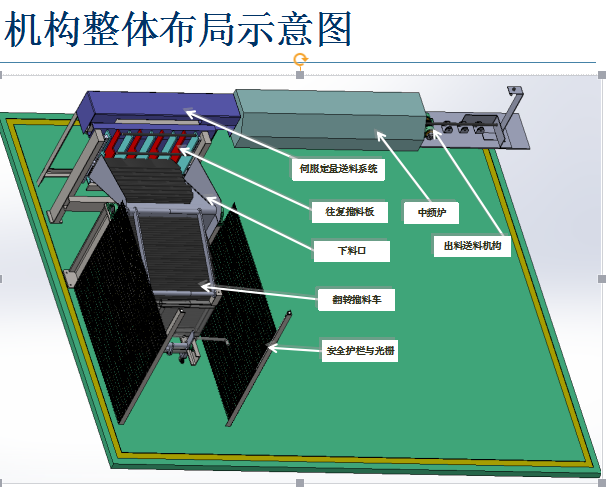

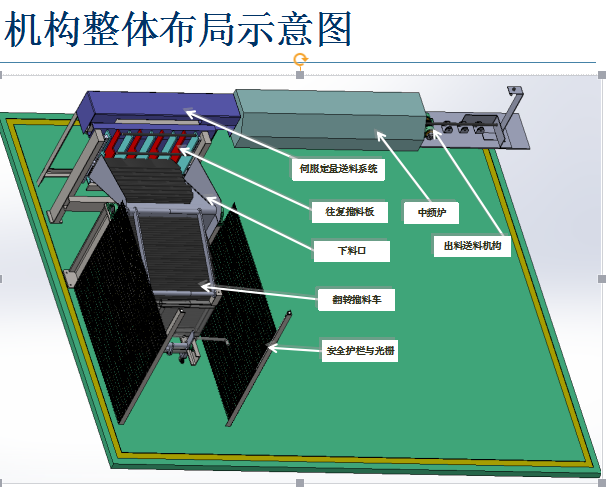

1. 设备整体包含定尺料斗自动翻转上料及棒料自动推送机构等。

2. 整体可移动便于更换中频炉内石英管。

3. 定尺料斗卸料后如何保证棒料的整齐,无交叉现象。

4. 棒料下料及传送不能出现卡料现象。

5. 根据各型号产品长度和直径的不同,该设备均可容纳实现。

7. 设备整体结构耐磨,棒料硬度31左右。

8. 中频加热中心距地面855mm。

设计的基本结构:

设计的基本结构:

动作原理:

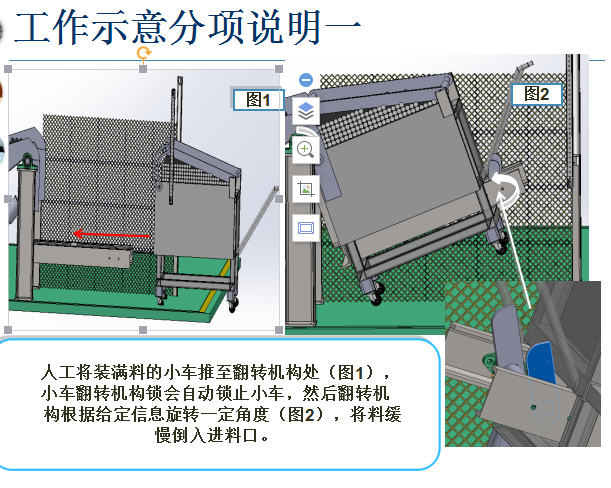

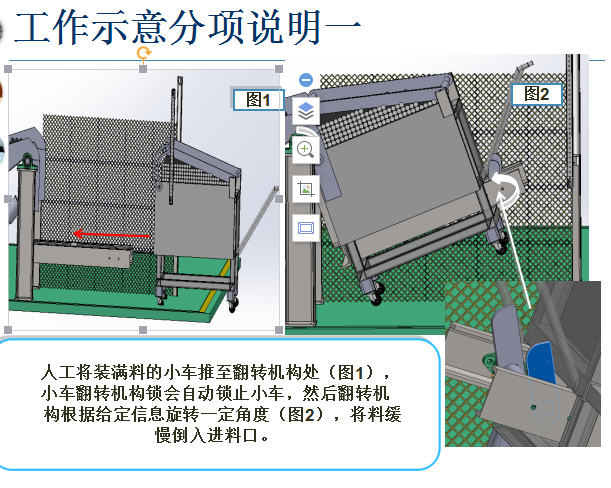

——人工将装满料的小车推至翻转机构处,小车翻转机构锁会自动锁止小车(图1),然后翻转机构根据给定信息旋转一定角度,将料缓慢倒入进料口(图2)

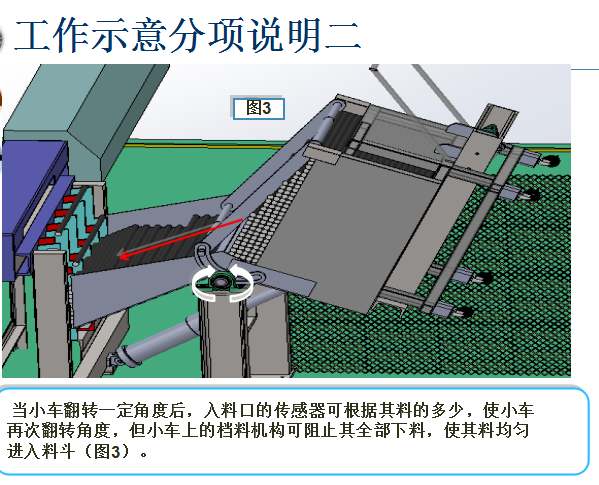

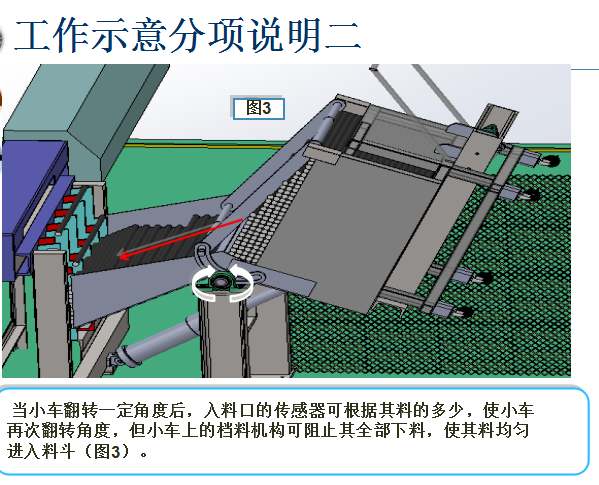

——当小车翻转一定角度后,入料口的传感器可根据其料的多少,使小车再次翻转角度,但小车上的档料机构可阻止其全部下料,使其料均匀进入料斗(图3)

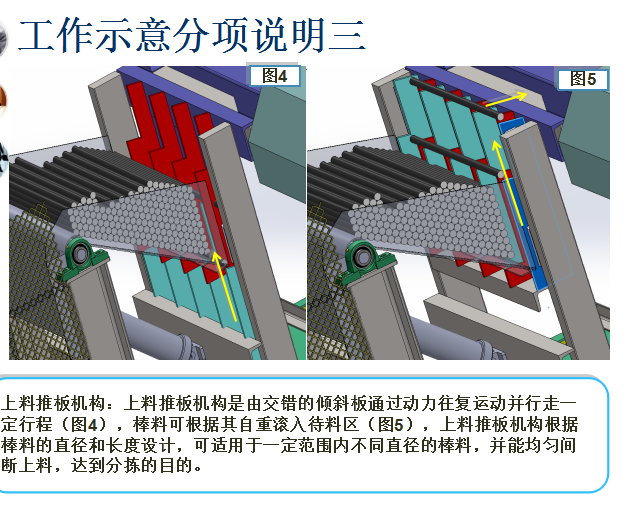

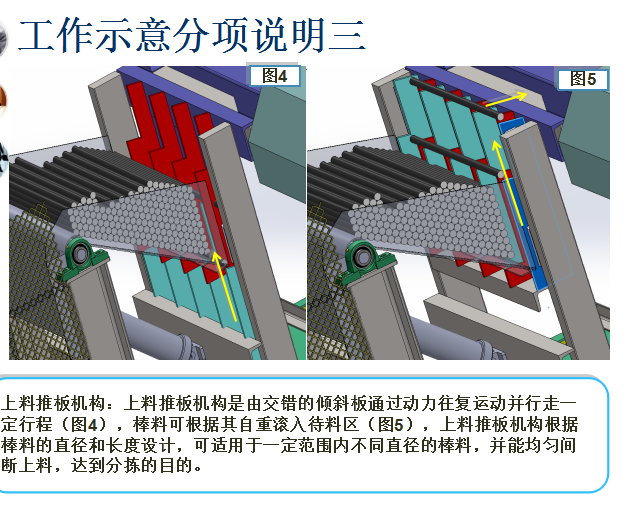

——上料推板机构是由交错的倾斜板通过动力往复运动并行走一定行程(图4),棒料可顺利平滑滚入待料区(图5),上料推板机构根据棒料的直径和长度设计,可满足∮13至∮20直径的棒料,并能均匀间断上料,达到分拣的目的。

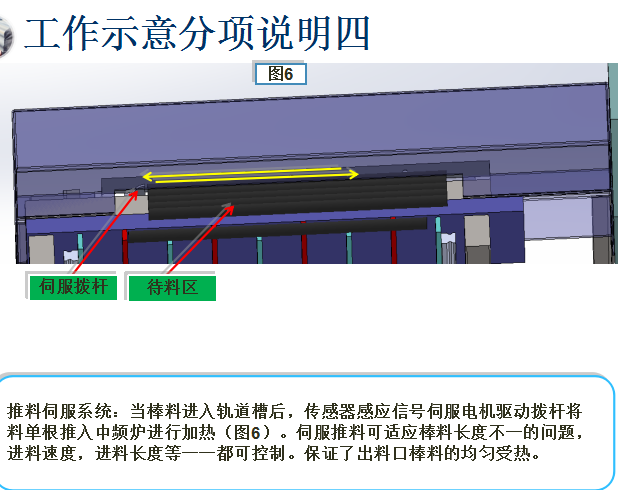

——推料伺服系统:当棒料进入轨道槽后,传感器感应信号伺服电机驱动拨杆将料单根推入中频炉进行加热(图6)。伺服推料可适应棒料长度不一的问题,进料速度,进料长度等一一都可控制。保证了出料口棒料的均匀受热。

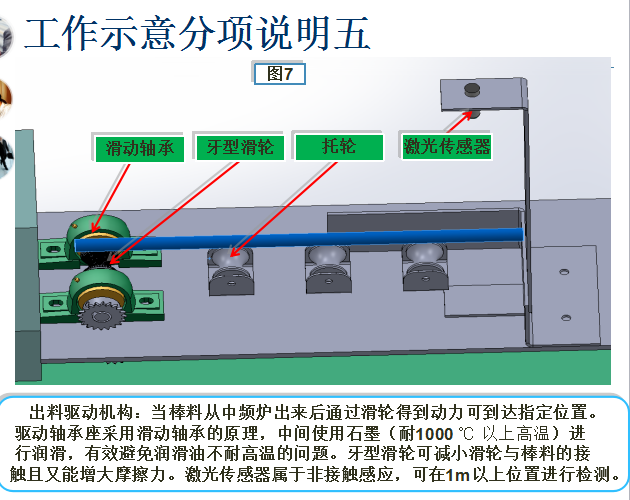

—— 出料驱动机构:当棒料从中频炉出来后通过滑轮得到动力可到达指定位置。 驱动轴承座采用滑动轴承的原理,中间使用石墨(耐1000 ℃ 以上高温)进行润滑,有效避免润滑油不耐高温的问题。牙型滑轮可减小滑轮与棒料的接触且又能增大摩擦力。激光传感器属于非接触感应,可在1m以上位置进行检测。

设备结构:

Ø 本方案采用的是机电为一体的工作方式,首先由人工将料车推入上料区域后,在触摸屏选择相应的程序后可无人值守完成整个上料出料过程。